「金属加工で金型やパーツを作りたいけど、何を聞けばいいかわからない…「納期や価格はどうなんだろう…」と悩んでいる方もいらっしゃるでしょう。

そのお悩み、私たち東邦発条に相談してみませんか?

昭和24年創業の東邦発条は、激動の時代を乗り越え、様々な金属加工製品を世に送り出してきました。

お取引先様も大手自動車メーカー様から町工場のお客様まで幅広いクライアントに対応してきた実績もあります。

\ぜひ、1分で完了する無料のオンラインフォームからお問い合わせください。/

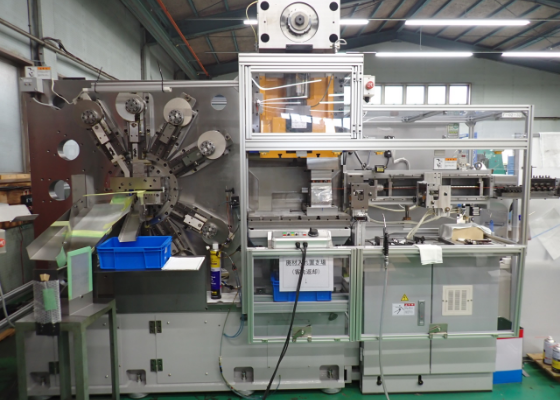

マルチフォーミング加工とはマルチフォーミングマシンを用いた金属材料の加工を指します。マルチフォーミングマシンはプレスマシンと同様に量産加工に適した工作機械の一種です。

薄板ばねなど様々な製品の製造に用いられるフォーミング加工ですが、ここでは同じ板材を加工するマシンプレスと比較しつつ、マルチフォーミング加工と設備について解説していきます。

マルチフォーミングマシンはプレス(スタンピング)加工を行うスタンビング装置、材料を送るフィード装置、フォーミング加工の要であるフォーミング装置といった複数の装置が連なって構成されています。フォーミング装置では送る材料に対して360度あらゆる角度からの曲げ加工が可能で、設計次第では複雑で効率的な加工を可能にします。

マルチフォーミングマシンの歴史は古く、代表的なものではドイツの(ビーラー)社が機械の製造を行っており、日本にも高度経済成長期の60年代頃にはじめて導入され、効率的な金属製品の量産に大きく寄与しました。

今でこそプレス金型の大型化、順送化に伴いプレスマシンが選ばれることも増えましたが、マシンプレスによる加工と違って材料損失が発生せず、材料そのものを加工して製品にするため、材料歩留まりの優位性は依然として強みとなっています。

工作機械には様々な種類が存在し、それぞれ強みを持っています。ここではマルチフォーミングマシンの特徴と共に、マシンプレスと比較したマルチフォーミング加工が持つ強みやメリットを説明していきます。

マルチフォーミングマシンでの加工は送り装置で材料を送り、スタンピング装置で抜き加工、フォーミング装置で曲げ加工といった具合に一度に複数の加工ができます。

特にフォーミング装置では複数のべンディングスライドとワークへ加工する向きや角度を調整することでプレスなどでは複数必要となるような加工もマルチフォーミングマシンだけで対応可能にできます。

マルチフォーミングマシンによる加工はマシンプレスによる加工と比較すると圧力能力の面では限定的であるため、そういった意味ではマシンプレスに一歩譲ります。一方で近年はNC(Numerical Control)制御による数値制御可能な高品質なフォーミングマシンも作られており、カムで制御するメカ式の機械と比較して、より精密で効率的な加工も可能になってきました。

加えて昨今ではワイヤーフォーミングマシンといった特殊なフォーミングマシンも登場しています。この機械ではワーク自体をより自由度高く動かすことで複雑な加工を可能にしており、高い付加価値を持つ製品を生み出すことができます。一方で汎用のマルチフォーミングマシンより加工時間や加工指示(プログラム)が複雑になるため、量産よりは試作や少量生産で力を発揮します。

このように高い精度と効率性を実現するため、目的に合わせた加工法や設備の選択も重要になってきます。

製品品質を高めるには目的とする製品をどのような手順でどのように加工するのかが非常に重要になります。使用する設備(機械)に合わせて、金型設計段階での発想と入念な打ち合わせにより目的とする製品の高品質化を実現していきます。

マルチフォーミング加工での最大のメリットとして、コスト削減効果が挙げられます。

プレス金型の順送化に伴い、マシンプレスでも複数工程が可能になりましたが、そのために金型の大型化は避けられず、金型製作コストの面ではフォーミング金型に大きな優位性があります。

さらにマシンプレスの場合、最終的に送る材料から製品を切り離す必要があるため、材料損失が発生してしまいます。

このようにマシンプレスと比較するとマルチフォーミング加工は金型製作、材料歩留まりの点でコスト低減が可能となっています。

材料損失が発生しなければ当然、加工に伴う材料スクラップの発生も最小限に抑えることが可能です。金属スクラップの再利用には電気炉での処理が必要になりますが、こららも抑えることができるため、マルチフォーミング加工は環境に優しい工法と言えるでしょう。

マルチフォーミングマシンで加工できる材料は板材だけに留まらず、形状や大きさが設備に合致すれば線材の加工も可能です。

東邦発条では近年、モーターコイルに関連する製品も多数請け負っており、特にセグメントコイルのような銅の工ナメル線の加工には力を入れてきました。

これにはエナメル剥離といった繊細で高い精度が求められる加工が課題にもなりましたが、工程開発を行うことで可能にしてきた実績があります。

セグメントコイルはエナメル剥離といった繊細で高い精度が求められる精密部品です。それ故に少量の試作規模であったり、量産においても特殊な専用設備を用いて生産されることが多いかと思います。しかし、東邦発条では“マルチフォーミングマシンのような汎用工作機械でそれを実現”しました。

このような工程開発により、形状、材質の異なる加工を可能にするのもマルチフォーミング加工の大きな特徴であり優位性であると言えます。

マルチフォーミングマシンは前述の通り、複数の装置があり、特にべンディングスライドと材料の送りを駆使して複数工程の加工を一工程で行えるよう工程を集約することが可能です。

工程が集約できれば、段取り時間、生産時間、配置する人員などを抑えることができ、より生産性の高い加工が実現できます。

「金属加工で金型やパーツを作りたいけど、何を聞けばいいかわからない…「納期や価格はどうなんだろう…」と悩んでいる方もいらっしゃるでしょう。

そのお悩み、私たち東邦発条に相談してみませんか?

昭和24年創業の東邦発条は、激動の時代を乗り越え、様々な金属加工製品を世に送り出してきました。

お取引先様も大手自動車メーカー様から町工場のお客様まで幅広いクライアントに対応してきた実績もあります。

\ぜひ、1分で完了する無料のオンラインフォームからお問い合わせください。/

マルチフォーミングマシンの強みは大型プレスのような加圧能力といったパワーではなく、様々な加工に対応する器用さにあると言えます。その特色は加工する製品にも現れています。

ここではマルチフォーミング加工が選択される製品と業界について解説します。

自動車部品は約3万点とも言われており、立体的な形状を持った小物部品も数多く存在します。内燃機関やトランスミッションを構成する部品は勿論、近年では電動化に伴って、モーターに関連したコイルや出力線など多くの需要が生まれています。

求められるのは数量だけではなく、加工難度の高い製品も増えており、そのような付加価値の高い加工にも自由度の高いマルチフォーミング加工が求められています。

医療機器に様々な形状の小物部品が用いられています。心電図の撮影用に使われるエーカークリップのような製品にも小物ばねが使われています。このような繊細で複雑な形状の加工にもマルチフォーミング加工の特徴が生かされています。

マルチフォーミング加工は、高い圧力能力をもつマシンプレスのような加工には向きませんが、その加工自由度の高さから、発想次第で繊細で複雑な形状への加工が可能な汎用性の高い加工法です。金型、材料のコスト面でも大きなメリットを提示できます。

様々な工法が可能なため、試作から量産に向けた最適な工法をご提案することも可能です。

汎用機械での工程開発でも実績がございますので、求める品質を満足するのはもちろん、コスト面に見合う業者が見つからない といったお悩みにも力になれるかもしれません。

ぜひ一度、東邦発条へお気軽にご相談下さい。

\ぜひ、1分で完了する無料のオンラインフォームからお問い合わせください。/